产品概述

产品概述:

轨道智能无人检测系统是我公司引入互联网+的概念,基于物联网及深度学习技术,自主设计、研发、生产的综合检测系统。可用于电器化和非电器化43kg/m~75kg/m钢轨轨道线路天窗点内的综合作业。系统包括:无人走行平台、超声波钢轨探伤作业模块、钢轨轨道几何状态检测作业模块及轨道巡检作业模块。

无人走行平台采用锂电池驱动,可自走行,能够进行高速作业,能够自主进行障碍扫查,按照计划完成检测工作。

超声波钢轨探伤作业模块包括喷淋耦合子模块、对中伺服机构、轮式探头、数据采集系统、数据回放系统等子模块。可同时对线路的两股进行内部伤损检测。

钢轨轨道几何状态检测作业模块包括检测机械装置子模块、数据采集分析系统子模块及智能型数据分析处理子模块三部分。可记录并分析。

轨道巡检作业模块包括线阵像机组、数据采集模块及数据分析模块三部分。可在动态条件下对线路状态进行连续图像采集,并具备钢轨表面擦伤、轨枕(轨道板)缺陷,钢轨扣件异常等缺陷智能识别和定位的功能。

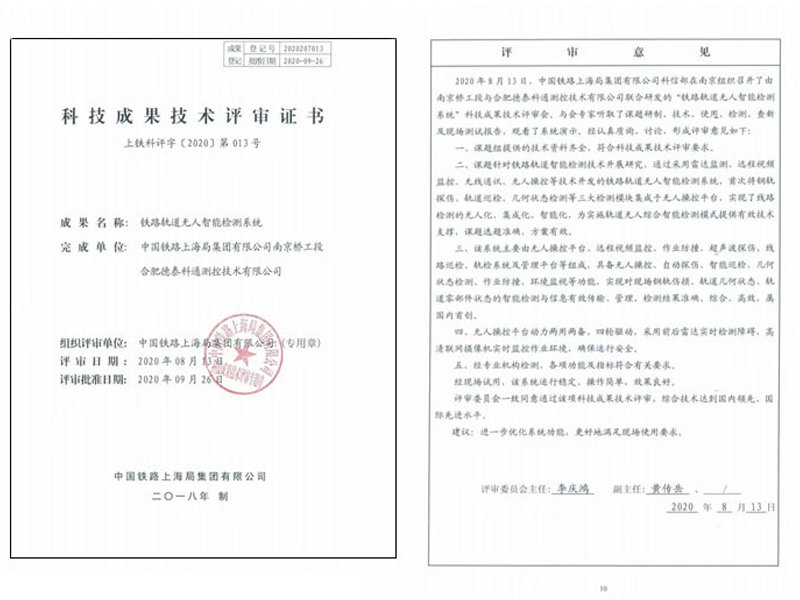

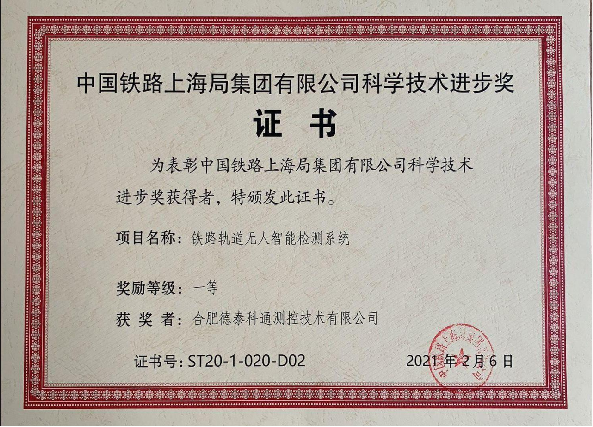

该产品已于2020年8月在南京通过上海铁路局集团有限公司项目评审验收,获得“科学进步一等奖”,综合技术水平达到“国内领先,国际先进”的评审结果,目前已在各路局和轨道交通公司开展推广测试工作。

功能特点:

● 设备采用锂电池驱动,可自动走行,进行高速作业;

● 智能识别障碍物。自动启停,按计划完成任务;

● 无人驾驶技术。自动检测,让检测更安全,高效节省人力成本;

● 高效利用天窗。集成超声波探伤、钢轨轨道几何状态检测、轨道巡检三大日常检测模块。一次完成多项任务,提高检测效率。

技术参数:

轨道智能无人检测系统 | |

尺寸(mm) | 2600*1800*1000 |

自重(kg) | 240 |

动力供给 | 锂电池48V 80Ah |

续航里程 | 4小时或50公里 |

适用轨型 | 43~75kg/m |

检测速度 | 12km/h |

驻停方式 | 自动启停,可远程控制;电子刹车;两侧各设有一个急停按钮 |

定位 | 里程计数器,里程误差5m/km |

作业模式 | 远程操作,设备自动按计划完成检测任务 |

作业环境 | 天窗作业,-30~60摄氏度,风力6级及以下,坡度小于33‰ |

协同作业(人数) | 4人*5分钟快速上下道,1人现场或远程操作 |

探伤子系统性能参数 | |

探头通道数 | 18个 |

探头工作频率 | 2~4MHz |

B型显示检测精度 | 由编码器控制驱动,每2.4 mm采集一次 |

耦合剂 | 最大容量120L |

衰减误差 | 每12dB不超过±1dB |

水平线性误差 | ≤2% |

垂直线性误差 | ≤15% |

灵敏度余量 | 0°探头:探测WGT-3试块110mm底面,当波高达80%时的灵敏度余量不小于36dB;37°和70°探头;探测WGT-3试块上深65mm处的φ3mm横通孔,当波高达80%时的灵敏度余量不小于40dB |

轨道巡检子系统性能参数 | |

检测方式 | 高速图像采集、图像定位、存储回放 |

检测内容 | 轨道结构(钢轨、扣件及轨道板)可视性缺陷、病害 |

检测精度(示值误差) | 纵向:0.5mm,横向0.5mm |

横向扫描分辨率 | 可支持0~4096像素等不同需求 |

病害识别方式 | 智能识别 |

病害识别率 | 扣减异常≥90% |

| 光带异常 | 常≥90% |

钢轨轨道几何状态检测子系统性能参数 | |

轨距 | 测量范围为1410~1470mm,误差范围为±0.50mm |

轨距变化率 | 误差范围为±0.03%,测量要求为基长1m |

超高 | 测量范围为-200~200mm,误差范围为±0.50mm |

高低、轨向 | 测量范围为高低-4°~4°,轨向:-8°~8°,误差范围为±1.00mm,测量要求为10m弦 |

正矢 | 测量范围为-8°~8°,误差范围为±1.00mm,测量要求为20m弦 |

里程 | 测量范围为0~9999km,误差范围±1‰ |

视频展示

图片展示

|  |  |

复制产品链接

复制产品链接

长按图片保存/分享

长按图片保存/分享